Das Projekt bestand darin, eine neue Lösung mit optimaler Rutschfestigkeit nach den Bewertungsgruppen R13/V10* bereitzustellen und die Lösung für die Serienproduktion vorzubereiten. Die neuen Arbeitsbühnen auf den Anhängern stellten hohe Anforderungen an die Qualität.

Die Aufgabe legte strenge Kriterien für die Verwendung von wiederverwertbarem Metall mit einem Minimum an Abfall ohne Qualitätseinbußen fest. Darüber hinaus musste die Plattformlösung einen sehr hohen Qualitätsstandard mit hervorragender Oberflächengüte und Maßgenauigkeit aufweisen.

Über R13/V10*

DIN 51131: Prüfung von Bodenbelägen – Bestimmung der rutschhemmenden Eigenschaft – Verfahren zur Messung des Gleitreibungskoeffizienten oder nach BGR 181 – Fußböden in Arbeitsräumen und Arbeitsbereichen mit Rutschgefahr (bisher ZH1/571).

Fertigungstechnologie in Verbindung mit leistungsfähigen Materialien ermöglicht die Fertigung „vom Coil zum fertigen Produkt“ in Bezug auf reproduzierbarer Qualität / extrem hohe Maßhaltigkeit / ein perfektes Oberflächenfinish und wirtschaftlicher Fertigung.

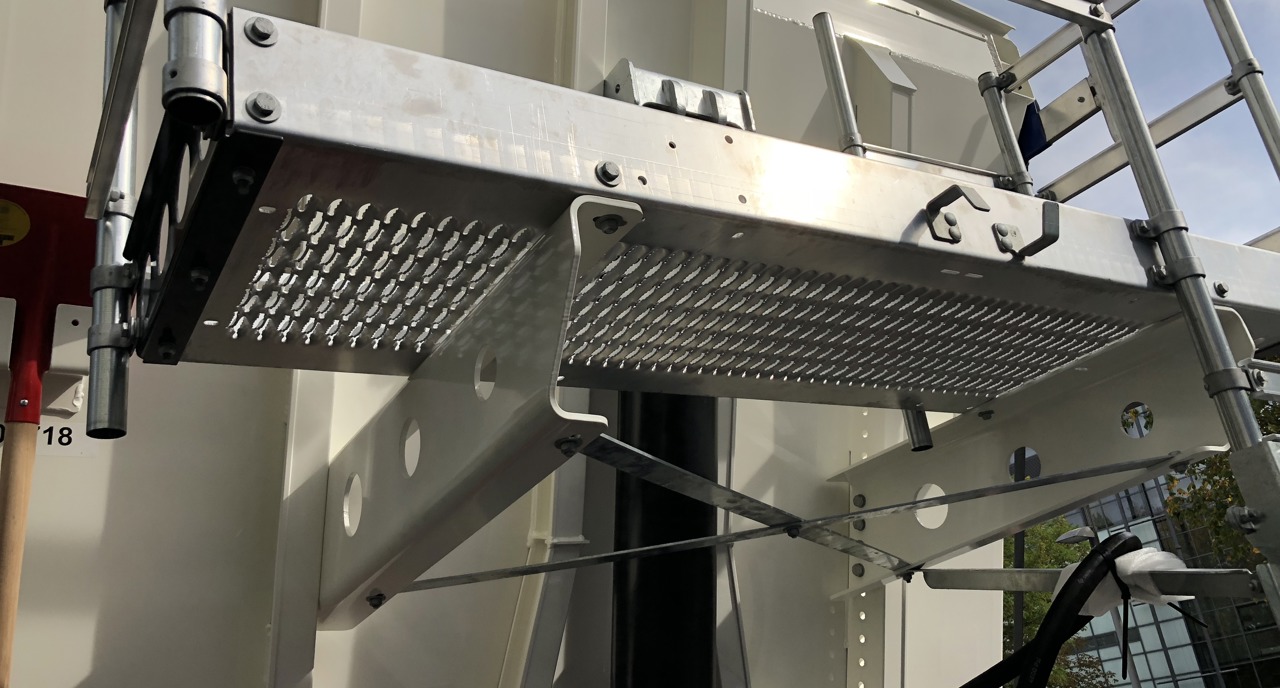

In Zusammenarbeit mit unserem Kunden und unseren Lieferanten im Bereich Material- und Oberflächenschutz haben wir eine Lösung entwickelt, die es uns ermöglicht, einen Aluminiumboden für die Arbeitsbühne des Kippanhängers unseres Kunden zu entwickeln, ganz nach unserem Motto ‚vom Coil zum fertigen Produkt‘.

Aufgrund unserer Fertigungstechnologie – mit einer Abfolge von Bearbeitungsschritten auf einer Fertigungsstraße – konnten wir einen neuen Boden für die Arbeitsbühne auf dem Kippanhänger unseres Kunden mittels Oberflächenprofilierung (PcP Sicherheitsrost Typ US) mit der vom Kunden gewünschten Rutschhemmungsklasse und Zertifizierung durch das Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA, Sankt Augustin) – gemäß Bewertungsgruppe R13/V10 entwickeln.

Darüber hinaus haben es die verwendeten Werkzeuge und Materialien ermöglicht, die Genauigkeit und Geschwindigkeit des Prozesses erheblich zu optimieren und zu verbessern. Insbesondere die hervorragende Zusammenarbeit mit unseren Materiallieferanten (Spezialfolien, um die Werkzeuge nicht mit Rückständen zu kontaminieren) ermöglichte es uns, ein perfektes Oberflächenfinish nach Kundenwunsch zu erzielen. Eine Weiterverarbeitung ist daher nicht erforderlich, wodurch die betrieblichen Abläufe und Ressourcen minimiert werden.

Aufgrund der prozessgesteuerten Fertigung sind nur geringste Abweichungen von den vorgegebenen Maß- und Qualitätsanforderungen zulässig. Diese werden von geschultem Personal und qualitätsgeschulten Mitarbeitern in festgelegten Inspektionsintervallen überwacht und dokumentiert. Besonders der eigens eingerichtete produktbezogene Prüfstand ermöglicht es unseren Mitarbeitern, umfangreiche Komponententests durchzuführen und Abweichungen in der Serienproduktion sofort zu korrigieren.

Durch die teilweise optimierten Werkzeugtechnologien und angepasste oder teilweise neuen Vorgehensweisen und Abläufe konnten die Forderungen aus dem Lastenheft unseres Kunden zu 100% erfüllt werden. Die Forderungen der Berufsgenossenschaft und des Arbeitsschutzes konnten mit einer Zertifizierung (IFA) nach Rutschhemmungsklasse R13/V10 erreicht werden. Diese maßgebliche Forderung ging einher mit den Forderungen nach prozessoptimierter Serienfertigung unter Erfüllung der Forderungen nach Maßhaltigkeit und perfektem Oberflächenfinish. Wir sind sicher, hierdurch unserem Kunden ein Produkt zu liefern, dass seinem Namen und seiner Marktposition gerecht wird.

Wir sehen uns gegenüber unseren Kunden verpflichtet, stetig Abläufe zu hinterfragen und Optimierungen zu arbeiten. Einzig mit dem Ziel, unsere Kunden als auch unsere Mitarbeiter bestmöglich zu unterstützen.