Prosjektet innebar å skape en ny løsning som gir optimal sklisikkerhet i henhold til vurderingsgrupper R13/V10*, og å gjøre løsningen klar for serieproduksjon. De nye arbeidsplattformene på trailerne krevde en høy kvalitetsstandard.

Oppgaven spesifiserte strenge krav til bruk av resirkulerbart metall med minst mulig svinn, uten å gå på akkord med kvaliteten. Plattformløsningen måtte også ha en svært høy kvalitetsstandard, med en fremragende overflatebehandling og nøyaktige dimensjoner.

Om R13/V10*

DIN 51131 – Testing av gulvbelegg; fastsettelse av antiskli-egenskap, metode for måling av glidende friksjonskoeffisient eller i henhold til BGR 181 – Gulv i arbeidsrom og arbeidsområder med risiko for å skli (tidligere ZH1/571).

Optimal produksjonsteknologi kombinert med materialer med høy ytelse, muliggjør produksjonen «fra spole til ferdig produkt» i form av reproduserbar kvalitet / ekstremt nøyaktige dimensjoner / perfekt overflatebehandling og en kostnadseffektiv produksjonsmetode.

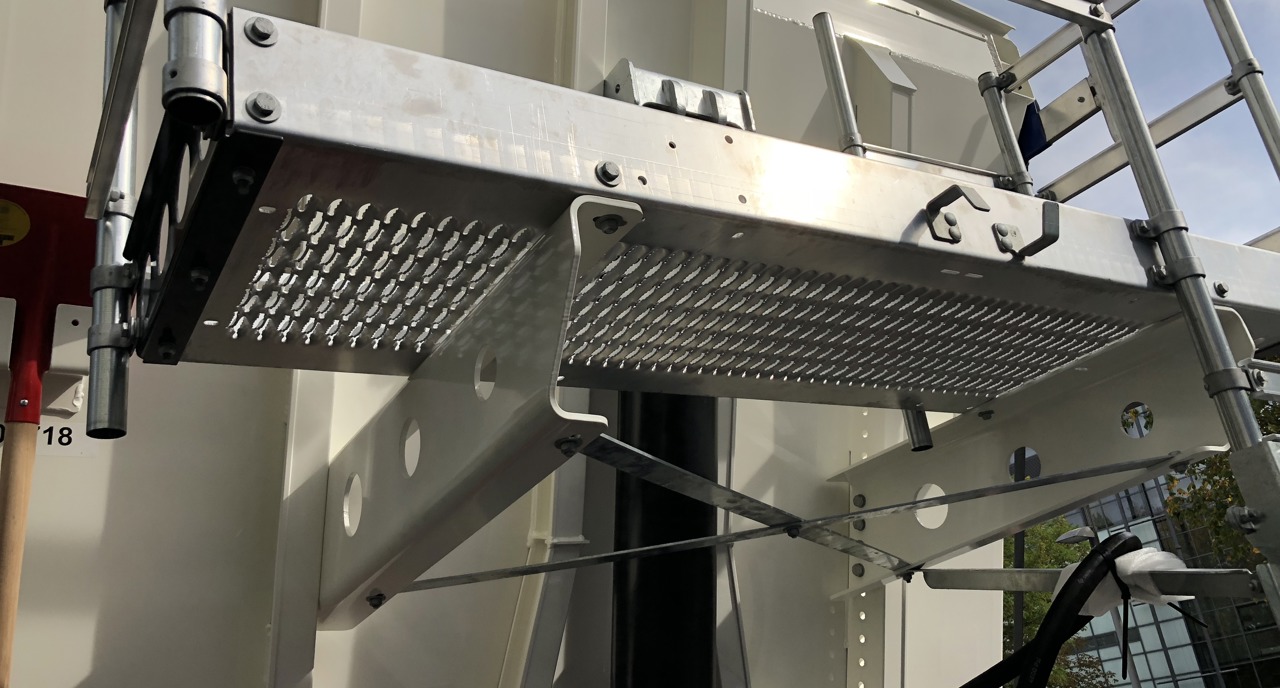

I samarbeid med kunden og leverandørene våre innenfor material- og overflatebeskyttelse, har vi utviklet en løsning som lar oss utvikle et aluminiumsgulv for arbeidsplattformen på kundens tipptrailer i tråd med vårt motto for produksjon «fra spole til ferdig produkt».

Takket være produksjonsteknologien vår – med en rekke prosesseringstrinn på en produksjonslinje – kunne vi utvikle et nytt gulv for arbeidsplattformen på kundens tipptrailer ved hjelp av overflateprofilering (PcPs sikkerhetsrist, type US) med sklimotstandsklassifiseringen som kreves av kunden og sertifisering av Institute for Occupational Safety and Health of the German Social Accident Insurance (IFA, Sankt Augustin) – i henhold til vurderingsgruppe R13/V10.

Videre har verktøyene og materialene som ble brukt, gjort det mulig å optimalisere og forbedre nøyaktigheten og hastigheten på prosessen betydelig. Spesielt gjorde det gode samarbeidet med materialleverandørene våre (spesielle folier for å ikke skitne til verktøy med rester) det mulig å få den perfekte overflatebehandlingen kunden behøvde. Videre behandling er derfor ikke nødvendig, slik at driftsprosesser og -ressurser minimeres.

På grunn av den prosesstyrte produksjonen, er det kun tillatt med svært ubetydelige avvik fra de spesifiserte dimensjons- og kvalitetskravene. Disse overvåkes og dokumenteres av opplært personale og kvalitetsutdannede ansatte i henhold til spesifiserte inspeksjonsintervaller. Det kan spesielt nevnes at den produktrelaterte testbenken, som ble spesielt satt opp, gjør det mulig for de ansatte å gjøre omfattende komponenttester og umiddelbart korrigere eventuelle avvik i serieproduksjonen.

Takket være de optimaliserte verktøysteknologiene og de omarbeidede eller nye prosedyrene og prosessene, kunne vi oppfylle kundens krav. Det var mulig å oppfylle IFA-kravene (Employer’s Liability Insurance Association; samt arbeidsmiljø- og sikkerhetskriterier med sertifisering) i henhold til sklisikkerhetsklasse R13/V10. Dette avgjørende kravet ble ledsaget av et ønske om prosessoptimalisert serieproduksjon, samtidig som kravene til nøyaktige dimensjoner og perfekt overflatebehandling måtte oppfylles. Resultatet er at vi er trygge på at vi kan gi kunden et produkt som lever opp til kundens merkevare- og markedsposisjon.

Ser du etter en fleksibel partner som kan levere en tilpasset pakkeløsning? Spesialistene våre jobber alltid tett med kundene for å utarbeide de beste mulige løsningene. Vi har alltid betydelig fokus på å designe skreddersydde løsninger i tett samarbeid med kundene våre. Velg PcP som din betrodde partner.