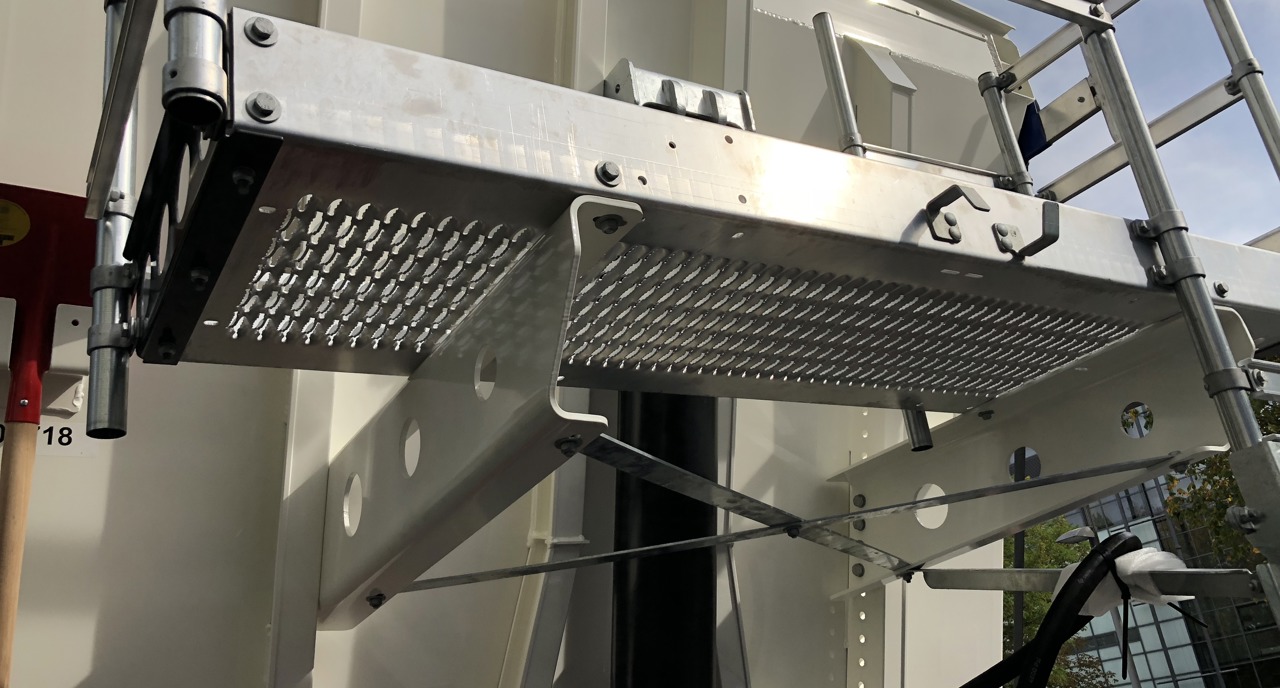

Plates-formes de travail en aluminium pour bennes basculantes

Le projet consistait à apporter une solution nouvelle offrant des propriétés anti-dérapant conformes à la classe R13/V10* tout en permettant une production en série. Les nouvelles plates-formes de travail sur les remorques nécessitaient un haut niveau de qualité.

Le cahier des charges du projet imposait l’utilisation de métal recyclable avec un minimum de déchets sans faire de concessions en matière de qualité. De plus, la solution pour plate-forme devait afficher un très haut niveau de qualité, avec une finition et une précision dimensionnelle exceptionnelles.

À propos de R13/V10*

DIN 51131 - Essai des revêtements de sol ; détermination de la résistance au glissement, méthode pour mesurage du coefficient de friction au glissement ou conformément à la norme BGR 181 - Revêtements de sol dans les ateliers et postes de travail présentant des risques de glissement (précédemment ZH1/571).

Une technologie de production optimale combinée à des matériaux ultra-performants permet une production « de la bobine au produit fini ».

En collaboration avec notre client et nos fournisseurs, nous avons développé une solution qui nous permet de mettre au point un plancher en aluminium pour les plates-formes de travail sur les remorques à benne basculante de notre client, conformément à notre devise de fabrication « de la bobine au produit fini ».

Du fait de notre technologie de production, nous avons pu développer un nouveau plancher pour les plates-formes de travail de notre client par un usinage de surface (grille de sécurité PcP de type US) présentant les caractéristiques exigées par le client par la certification de l’Institut de la sécurité et de la santé au travail de l’Assurance accident sociale allemande (IFA, Sankt Augustin), selon le groupe d’évaluation R13/V10.

Les outils et matériaux utilisés ont en outre permis d’optimiser et d’améliorer considérablement la précision et la vitesse du processus. En particulier, l’excellente collaboration avec nos fournisseurs de matériaux (pellicules spéciales afin de ne pas contaminer les outils avec des résidus) nous a permis d’obtenir la finition de surface parfaite exigée par le client. Tout traitement supplémentaire est ainsi inutile, ce qui limite les processus opérationnels et les ressources.

En raison de la production en série, seuls les écarts les plus infimes par rapport aux exigences dimensionnelles et qualitatives spécifiées sont tolérés. Ceux-ci sont contrôlés et documentés par du personnel qualifié dans le domaine de la qualité à des intervalles d’inspection déterminés. Le banc d’essai spécifique au produit qui a été spécialement mis en place permet en particulier à nos employés d’effectuer des tests complets sur les composants et de corriger immédiatement les éventuels écarts au cours de la production en série.

Les technologies d’outil optimisées, les procédures et processus nouveaux ou modifiés ont permis de pleinement satisfaire les exigences du client. Il a été possible de remplir les exigences de l’IFA (l’Association d’assurance responsabilité de l’employeur) ainsi que les critères de santé et de sécurité au travail avec une certification conforme à la classe de résistance au glissement R13/V10. Cette exigence déterminante s’accompagnait d’une demande de production en série optimisée par processus, tout en offrant la précision dimensionnelle et la finition de surface parfaite fixées dans le cahier des charges. En conséquence, nous sommes persuadés de pouvoir fournir à notre client un produit digne de sa marque et de sa position sur le marché.

Notre équipe expérimentée d’experts est prête à vous conseiller sur les règlements et à vous aider à trouver le bon produit ou la bonne solution pour votre projet.